Comment empêcher le ruban d'emballage de se décoller à des températures extrêmes?

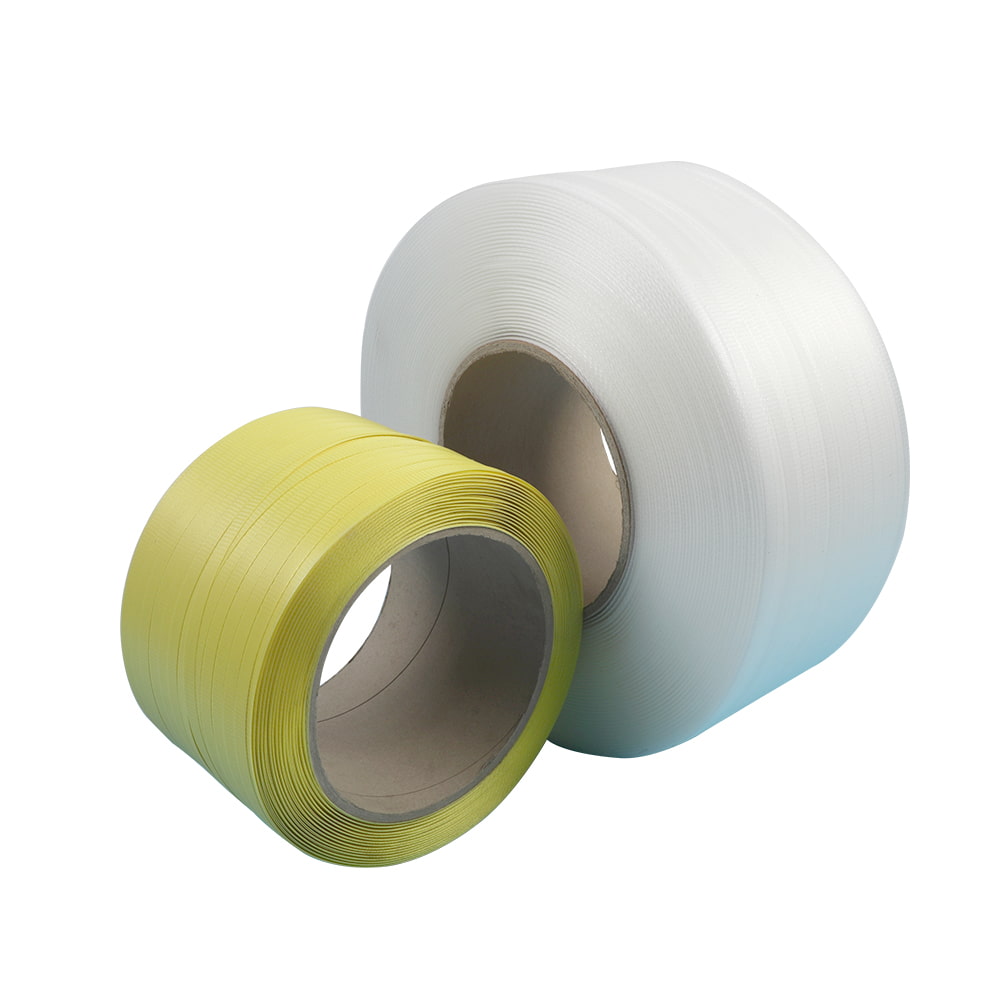

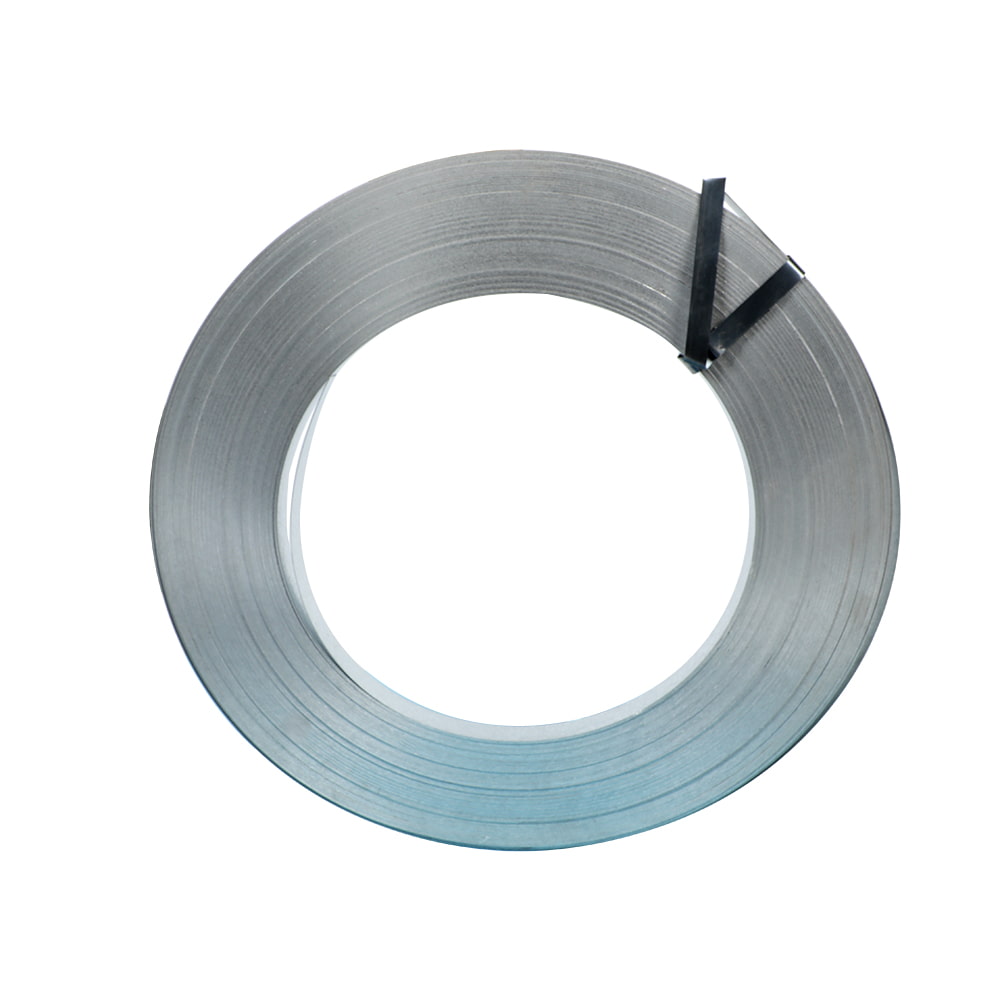

Dans les industries allant de la logistique au stockage des aliments, ruban d'emballage joue un rôle essentiel dans la sécurisation des marchandises pendant le transit ou le stockage. Cependant, des températures extrêmes - si une chaleur brûlante ou un rhume glacial - peuvent compromettre les performances adhésives, conduisant à un pelage, à une réduction de la sécurité des charges et à des pertes financières. Relever ce défi nécessite une approche scientifique de la sélection des matériaux, des techniques d'application et de l'adaptation environnementale.

1. Comprendre la science de l'échec adhésif

Les fluctuations de la température modifient les propriétés physiques des deux adhésifs de bande et des surfaces auxquelles ils se lient. En chaleur élevée, les adhésifs ramollissent et perdent l'intégrité structurelle, tandis que les températures froides les rendent cassants et inflexibles. De plus, des matériaux comme le carton ou le plastique se dilatent ou se contractent avec les changements de température, créant une contrainte à l'interface adhésive.

Pour lutter contre cela, sélectionnez des bandes spécialement conçues pour la résilience thermique. Par exemple:

Climats chauds: optez pour des bandes avec des adhésifs à base de caoutchouc renforcés avec des additifs résistants aux UV. Ceux-ci maintiennent la flexibilité jusqu'à 80 ° C (176 ° F) et résistent à la dégradation solaire.

Climats froids: Choisissez des adhésifs à base d'acrylique, qui restent souples à des températures aussi basses que -40 ° C (-40 ° F).

2. Prioriser la préparation de la surface

Même la meilleure bande échoue si elle est appliquée à une surface contaminée ou incompatible. La poussière, l'humidité ou la graisse sur les boîtes affaiblissent l'adhésion. Avant l'application:

Nettoyez des surfaces avec un chiffon sec ou de l'alcool isopropylique.

Dans les environnements froids, les surfaces pré-chaleur (par exemple, avec un pistolet thermique réglé à faible) pour activer l'écoulement adhésif.

Pour les matériaux brillants ou non poreux (par exemple, des bacs en plastique), utilisez des amorces ou des promoteurs d'adhésion pour améliorer la liaison.

3. Optimiser la conception et l'application de la bande

Les bandes d'emballage modernes ne sont pas «une taille unique». Les facteurs de conception clés comprennent:

Épaisseur: les bandes lourdes (3,5 mils) avec des supports renforcés (polypropylène ou polyester) résistent à l'étirement et au délaminage.

Revêtement adhésif: un minimum de 20 microns assure une zone de contact suffisante.

Pression d'application: utilisez un distributeur de ruban avec un rouleau pondéré pour maximiser la pénétration de l'adhésif dans les surfaces poreuses.

Pour des conditions extrêmes, considérons les solutions hybrides telles que le ruban adhésif activé par l'eau. Activé par l'humidité, il forme une liaison chimique avec des fibres en carton, surpassant les adhésifs standard en chaleur et en humidité.

4. Tester et valider les performances

Les fabricants évaluent souvent les bandes pour des gammes de températures spécifiques. Vérifiez les réclamations par le biais de tests indépendants:

ASTM D3330: mesure l'adhésion de pelage à des températures contrôlées.

Simulations du monde réel: exposer les packages scellés au cycle de température (-20 ° C à 50 ° C) et à la contrainte mécanique (vibration, goutte).

Des études de cas montrent que le passage à une bande acrylique à froid a réduit les défaillances du package de 60% pour une entreprise de logistique canadienne pendant les opérations hivernales.

FR

FR