Comment choisissez-vous la bonne bande d'emballage pour l'expédition robuste?

Dans l'industrie de la logistique et du transport maritime, la sélection du droit ruban d'emballage Pour les applications robustes n'est pas seulement un détail mineur - c'est une décision critique qui a un impact sur la rentabilité, la sécurité des produits et la réputation de la marque. Avec plus de 60% des dommages-intérêts de l'expédition attribués à des matériaux d'emballage inadéquats, le choix de la mauvaise bande peut entraîner des rendements coûteux, des produits endommagés et des clients insatisfaits.

1. Comprendre les exigences de charge: la résistance à la traction est importante

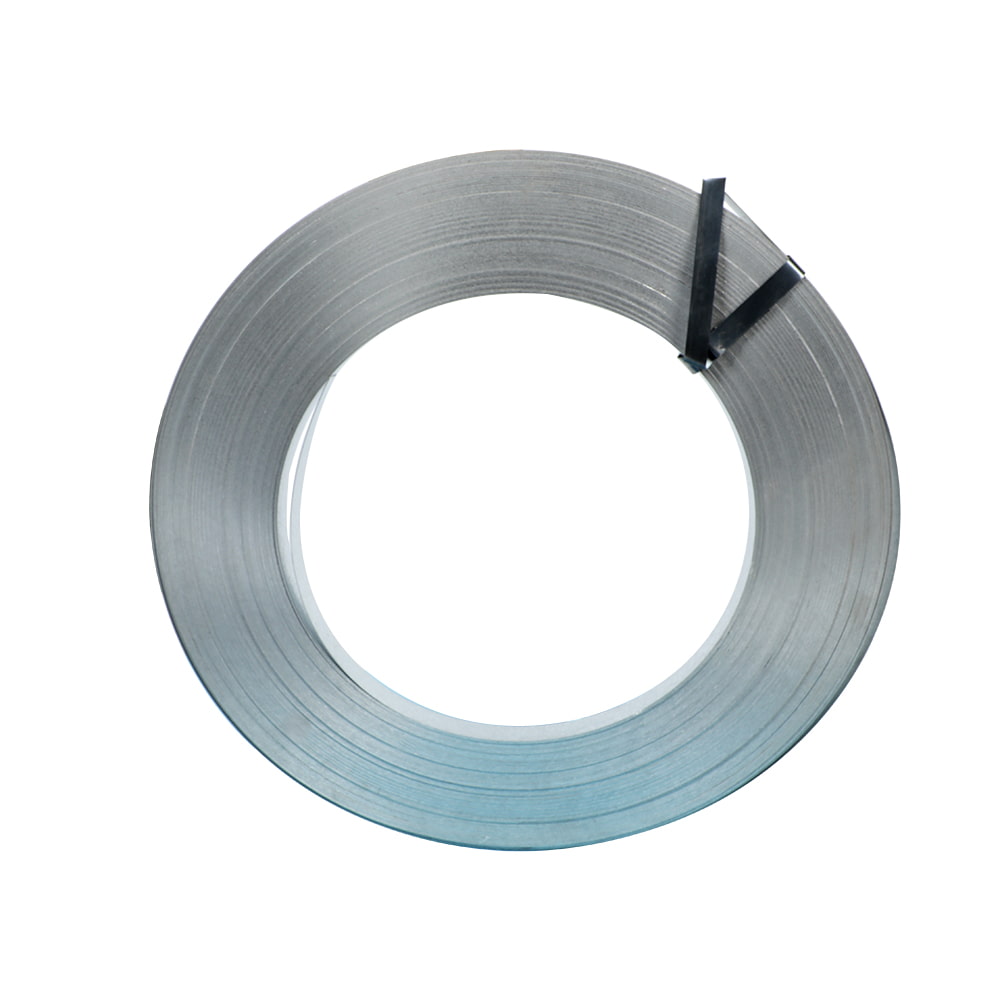

L'expédition en service lourd implique le déplacement d'articles pesant 50 livres ou des objets de forme irrégulière. Pour ces scénarios, la force de traction - la force qu'une bande peut résister avant de se casser - n'est pas négociable.

Ruban standard: 20–30 lb / en résistance à la traction (adapté aux boîtes légères).

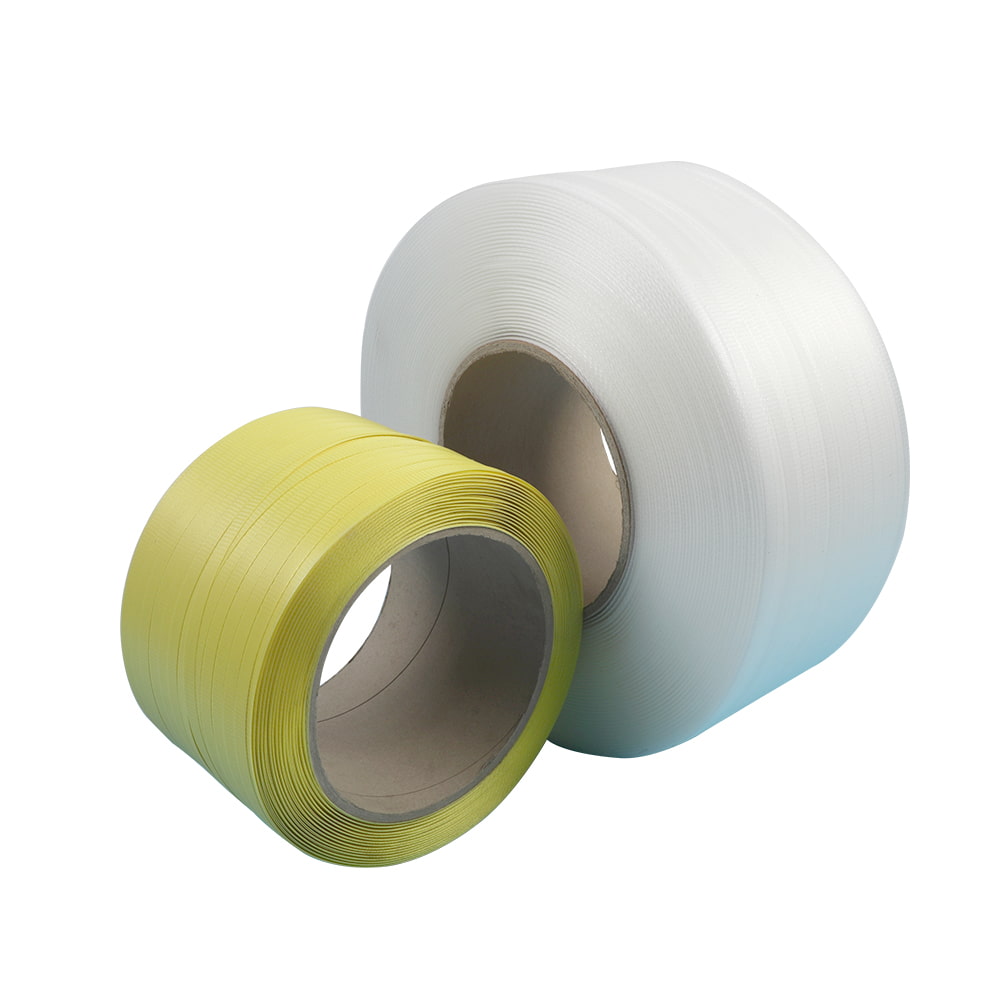

Ruban lourd: 40–60 lb / en résistance à la traction (idéal pour les appareils, les machines ou les charges palettisées). Recherchez les bandes étiquetées "Tensile haute" ou "renforcées", qui incorporent souvent des brins de fibre de verre ou de polyester pour une durabilité supplémentaire.

2. Prioriser les performances adhésives: au-delà de "collante"

La qualité adhésive détermine la façon dont les liaisons de bande aux surfaces, en particulier sous le stress. Deux facteurs clés:

Type d'adhésif:

MELT HOT (à base de caoutchouc): offre une prise instantanée et fonctionne bien aux températures froides (jusqu'à 14 ° F / -10 ° C).

Acrylique: fournit une adhérence à long terme et une résistance aux UV mais nécessite 24 à 72 heures pour guérir complètement.

Résistance au cisaillement: les boîtes lourdes se déplacent pendant le transit. Optez pour des adhésifs avec> 50 psi résistance au cisaillement (testé via ASTM D3654) pour éviter les pelage.

Conseil de pro: tester l'adhésion sur votre matériau de boîte spécifique (par exemple, carton recyclé vs ondulé). Certaines bandes ont du mal avec des surfaces poussiéreuses ou enduites de cire.

3. Épaisseur et matériau: microns contre Mil

Les bandes plus épaisses ne sont pas toujours meilleures: les équilibres et la durabilité.

Matériel: Le polypropylène (PP) est la norme de l'industrie, mais les mélanges PP ou PVC renforcés excellent pour les articles tranchants ou lourds.

Épaisseur:

2,0–2,5 mil (50–63 microns): Duty standard.

3,0 mil (75 microns): applications lourdes. Une bande de 3,0 mils peut résister à 2 à 3 fois plus de résistance à la perforation que les options standard (source: machinerie PAC).

4. Facteurs environnementaux et opérationnels

Température extrêmes: Les adhésifs acryliques surpassent les bandes à base de caoutchouc à feu soutenu (> 120 ° F / 49 ° C).

Humidité: les bandes de papier activées par l'eau (ruban adhésif) sont respectueuses de l'environnement mais inadaptées aux environnements humides.

Stockage: les bandes perdent 10 à 15% d'adhésion par an si elles sont stockées mal. Gardez les rouleaux dans des conditions fraîches et sèches.

5. Coût vs ROI: Ne payez pas trop pour la sur-ingénierie

Alors que les bandes premium comme le ruban d'emballage lourd 3M ou la marque de canard EZ ont coûté 20 à 30% de plus que les options génériques, elles réduisent les déchets et la main-d'œuvre. Par exemple:

Un ruban renforcé de 60 verges scellait 30 boîtes lourdes contre 15–20 avec du ruban standard.

Les changements de bande réduits économisent 8 à 12 heures de travail par 1 000 expéditions (estimation de l'industrie).

Liste de contrôle finale pour la prise de décision

Calculez le poids et la taille moyens de la boîte.

Vérifiez la compatibilité adhésive avec les matériaux d'emballage.

Testez le cisaillement et la résistance à la traction avec des essais internes.

Comparez le coût total par expédition (main-d'œuvre sur bande) .

FR

FR